Модернизация оборудования

18 апреля 2013

<!--

dle_image_end

-->

<!--

dle_image_end

-->

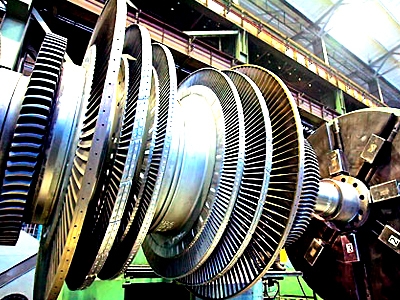

Компания Amgraph (производитель пищевых упаковок) осуществила модернизацию экструзионно-ламинирующей линии, используемой для производства гибкой пищевой пленки. Для изготовления пленки использовалось оборудование, которому было более тридцати лет, и оно уже не могло соответствовать современным требованиям, предъявляемым заказчиками. У компании было два выхода: первый – вкладывать деньги в новое оборудование, что повлекло бы за собой многомиллионные расходы, и второй – усовершенствовать уже имеющуюся производственную линию, что требовало значительно меньших инвестиций. Руководством компании Amgraph было принято решение провести модернизацию и заменить систему управления оборудованием. С помощью двигателей Siemens и приводов Sinamics S120 аналоговая система была заменена цифровой. Это способствовало тому, что компания повысила производительность, снизила затраты и расширила ассортимент выпускаемой продукции.

Эндрью Элэйа, который является вице-президентом компании Circonix, объясняет, что раньше у машины было четыре двигателя, каждый из которых имел свою систему проводки и логику реле, что вызывало трудности при техническом обслуживании. Кроме того, оборудование работало не со всеми типами покрытий. Это было обусловлено тем, что контролировать натяжение пленки было возможно только в одной секции. Поэтому внедрение контроля натяжения материала позволило продлить время бесперебойной работы машины. Цель была достигнута благодаря четырем двигателями Siemens и приводам Sinamics S120. Помимо этого были добавлены четыре загрузочные секции в линию и специальный плавающий валик от Fulton Machinery. Кроме того, что теперь оборудование может работать в режиме контроля натяжения рулона замкнутого цикла, появилось еще несколько новшеств. Благодаря изменению данных логического контроллера можно устанавливать скорость движения и толщину полотна, управлять ламинаторами, а также работать с более тонким покрытием.

Механизм контроля натяжения полотна позволяет использовать материалы, которые самостоятельно производит фирма Amgraph, вместо того, чтобы закупать пленку у поставщиков, что значительно сэкономит расходы организации.

Процесс модернизации сложного оборудования, каким и являлась экструзионно-ламинирующая линия в компании Amgraph, тяжело провести точно в срок, ведь преобразование аналоговой системы управления в цифровую трудоемок. Поскольку сопровождается сложностями и нюансами в механике и эдектронике оборудования.

Модернизация старого оборудования значительно увеличила время бесперебойной работы производственной линии. Также увеличилась скорость работы оборудования. Все это положительно сказалось на производительности оборудования – она выросла на 20%. И, как считает Дэвид Рэнд – директор по производству фирмы Amgraph, это еще не все и имеются дополнительные возможности увеличить производительность.

Эндрью Элэйа, который является вице-президентом компании Circonix, объясняет, что раньше у машины было четыре двигателя, каждый из которых имел свою систему проводки и логику реле, что вызывало трудности при техническом обслуживании. Кроме того, оборудование работало не со всеми типами покрытий. Это было обусловлено тем, что контролировать натяжение пленки было возможно только в одной секции. Поэтому внедрение контроля натяжения материала позволило продлить время бесперебойной работы машины. Цель была достигнута благодаря четырем двигателями Siemens и приводам Sinamics S120. Помимо этого были добавлены четыре загрузочные секции в линию и специальный плавающий валик от Fulton Machinery. Кроме того, что теперь оборудование может работать в режиме контроля натяжения рулона замкнутого цикла, появилось еще несколько новшеств. Благодаря изменению данных логического контроллера можно устанавливать скорость движения и толщину полотна, управлять ламинаторами, а также работать с более тонким покрытием.

| http://nauka254.ru/ |

Механизм контроля натяжения полотна позволяет использовать материалы, которые самостоятельно производит фирма Amgraph, вместо того, чтобы закупать пленку у поставщиков, что значительно сэкономит расходы организации.

Процесс модернизации сложного оборудования, каким и являлась экструзионно-ламинирующая линия в компании Amgraph, тяжело провести точно в срок, ведь преобразование аналоговой системы управления в цифровую трудоемок. Поскольку сопровождается сложностями и нюансами в механике и эдектронике оборудования.

Модернизация старого оборудования значительно увеличила время бесперебойной работы производственной линии. Также увеличилась скорость работы оборудования. Все это положительно сказалось на производительности оборудования – она выросла на 20%. И, как считает Дэвид Рэнд – директор по производству фирмы Amgraph, это еще не все и имеются дополнительные возможности увеличить производительность.

Вакансии

Новости Категории